アルミ鋳造金型の金型温度測定結果から得られる情報

アルミ鋳造金型の金型温度測定結果は、製品の品質や生産効率を向上させる上で非常に重要な情報となります。測定結果から、以下のようなことが分かります。

製品の品質に関する情報

欠陥の発生原因の特定:

冷却速度が不均一な部分では、収縮欠陥やひずみなどが発生しやすくなります。温度測定結果から、これらの欠陥が発生しやすい部位を特定し、金型設計や冷却条件の改善に繋げることができます。

過熱による金型の寿命低下や、製品の寸法精度不良の原因を特定することも可能です。

最適な冷却条件の設定:

温度分布を詳細に分析することで、冷却水量や冷却水の温度、冷却時間などを最適化し、製品の品質を安定させることができます。

材料の凝固状態の把握:

温度変化から、材料の凝固開始温度や完了温度を推定し、凝固過程をより深く理解することができます。

生産効率に関する情報

サイクルタイムの短縮:

金型温度の推移を把握することで、冷却時間を短縮し、サイクルタイムの短縮に貢献できます。

金型の寿命予測:

金型温度の履歴から、金型の寿命を予測し、計画的なメンテナンスを行うことができます。

その他

シミュレーション結果の検証:

温度シミュレーションの結果と実測値を比較することで、シミュレーションモデルの精度を検証し、より信頼性の高いシミュレーションを行うことができます。

新しい材料やプロセス開発への貢献:

温度データは、新しい材料やプロセス開発のための基礎データとして活用できます。

プロセス安定性の向上:

温度変動が大きい場合、プロセスが不安定になっている可能性があります。温度測定結果を分析することで、プロセス安定性を向上させることができます。

測定結果の活用方法

測定結果を有効活用するためには、以下のことが重要です。

測定点の設定: 測定点の配置は、製品形状や冷却条件によって異なります。

測定頻度: 温度変化が激しい部分では、高頻度の測定が必要となります。

データ解析: 測定データを適切に解析し、視覚化することで、より深い理解を得ることができます。

他のデータとの連携: 温度データだけでなく、圧力データや変位データなど、他のデータと連携することで、より詳細な解析が可能となります。

まとめ

アルミ鋳造金型の金型温度測定は、製品の品質向上と生産効率の改善に不可欠な工程です。測定結果を適切に分析することで、様々な課題を解決し、より高品質な製品を安定的に生産することができます。

アルミニウム鋳造金型の温度測定点設定について

アルミニウム鋳造金型の温度測定点は、製品品質に大きく影響するため、非常に重要な要素です。金型形状のどの部分に測定点を設定するかは、鋳造品の形状、寸法、材質、そして求められる品質によって異なります。

一般的に、以下の部分に測定点を設定することが多いです。

湯口、ゲート付近: 溶湯が最初に接触する部分であり、熱伝導が最も激しい場所です。ここでの温度変化は、製品の充填性や冷却速度に大きく影響します。

冷却水路付近: 冷却水の温度や流量によって金型の温度が大きく変動するため、冷却効果を確認するために設置します。

厚肉部: 熱伝導が遅く、温度ムラが発生しやすい部分です。ひずみや割れの発生を防止するために、温度を監視する必要があります。

薄肉部: 熱伝導が早く、急冷されやすい部分です。割れや変形が発生しやすいため、温度を監視する必要があります。

複雑形状部: 冷却が不均一になりやすく、ひずみや残留応力の発生原因となるため、温度を監視する必要があります。

測定点設定の注意点

測定点の数: 測定点が多すぎると、管理が煩雑になり、コストも高くなります。一方、少なすぎると、重要な情報が得られない場合があります。最適な測定点数を決定する必要があります。

測定点の位置: 測定点は、金型の温度分布を把握できる位置に設置する必要があります。

測定する温度: 表面温度、内部温度、冷却水温度など、測定する温度によって、使用する熱電対の種類や設置方法が異なります。

測定頻度: 鋳造条件や製品によって、測定頻度を調整する必要があります。

測定点設定の目的

金型寿命の向上: 温度管理によって、金型の熱疲労を軽減し、寿命を延ばすことができます。

製品品質の安定化: 温度を一定に保つことで、製品の寸法精度や表面品質を安定させることができます。

プロセス最適化: 温度データを解析することで、鋳造プロセスを最適化することができます。

その他

シミュレーション: 鋳造シミュレーションソフトウェアを用いて、金型内の温度分布を予測し、測定点の位置を決定することができます。

経験とノウハウ: 経験豊富な技術者の知見に基づいて、測定点位置を決定することも重要です。

具体的な測定点の設定は、以下の要因を考慮して決定する必要があります。

製品の形状: 複雑な形状であれば、より多くの測定点が必要になることがあります。

材質: アルミニウム合金の種類によって、熱伝導率が異なるため、測定点の設定も変わります。

鋳造条件: 鋳造温度、冷却速度など、鋳造条件によって、温度分布が変化するため、測定点の設定も変わります。

品質要求: 寸法精度、表面品質など、求められる品質によって、測定点の設定も変わります。

アルミ鋳造金型の温度変化評価とアプローチ

アルミ鋳造金型の温度変化は、製品品質、金型寿命、生産効率に大きく影響するため、正確な評価が重要です。測定結果の評価は、以下の視点から総合的に行うことが一般的です。

1. 目標温度との比較

設定温度との乖離: 各測定点における温度が、事前に設定された目標温度からどの程度ずれているかを確認します。

温度分布の均一性: 金型内部の温度分布が均一であるか、または意図した分布になっているかを確認します。

2. 時間的な変化

温度上昇速度: 溶湯注入後の温度上昇速度が、金型材料や冷却システムの性能と一致しているか確認します。

冷却速度: 鋳物固化後の冷却速度が、製品の組織や特性に影響を与える適切な範囲内であるか確認します。

熱サイクルの影響: 繰り返し使用による熱サイクルが、金型材料の寿命に与える影響を評価します。

3. 位置ごとの温度差

熱変形: 温度差による金型の熱変形が、製品寸法精度に影響を与えていないか確認します。

熱応力: 温度差による熱応力が、金型寿命を短縮するような割れや変形を引き起こしていないか確認します。

4. 問題点の特定

異常な温度上昇: 特定の部位で異常な温度上昇が見られる場合、冷却不足やヒーターの故障などが考えられます。

温度低下が遅い: 冷却速度が遅い場合は、冷却システムの性能低下や鋳物の厚みが過大である可能性があります。

温度むら: 温度むらは、金型設計の不具合や冷却水の流れに問題がある可能性があります。

評価方法

グラフ化: 温度変化をグラフ化することで、視覚的に変化を捉えやすくなります。

統計処理: 複数の測定データに対して統計処理を行い、平均値、標準偏差などを算出することで、より客観的な評価が可能になります。

シミュレーションとの比較: 予め行われた数値シミュレーションの結果と比較することで、測定結果の妥当性を確認できます。

評価のポイント

金型材料: 金型材料の熱伝導率や比熱によって、温度変化の特性が異なります。

冷却方式: 直接冷却、間接冷却など、冷却方式によって温度分布が変化します。

鋳物形状: 鋳物の形状が複雑なほど、温度分布を予測することは難しくなります。

改善策

冷却系の調整: 冷却水の流量や温度を調整することで、温度分布を改善できます。

金型設計の変更: 金型形状や冷却チャンネルの配置を変更することで、熱伝導を改善できます。

鋳造条件の変更: 鋳造温度や鋳込速度を変更することで、鋳物の冷却速度を制御できます。

その他

熱電対の種類と設置位置: 測定精度に影響するため、適切な熱電対の種類と設置位置を選ぶことが重要です。

ノイズ対策: 測定中にノイズが発生すると、正確なデータが得られないため、ノイズ対策が必要です。

具体的な評価方法として、以下のような手法が考えられます。

有限要素法によるシミュレーション: 金型の温度分布を数値的に予測し、測定結果と比較することで、問題点を特定することができます。

赤外線サーモグラフィ: 金型表面の温度分布を可視化することで、冷却不足や熱変形などの問題を早期に発見することができます。

まとめ アルミ鋳造金型の温度変化評価は、多角的な視点から行う必要があります。測定結果を正確に評価し、問題点を特定することで、製品品質の向上と金型寿命の延長に貢献することができます。

アルミニウム鋳造金型の温度測定結果からの不良対策

アルミニウム鋳造金型の温度測定結果から、考えられる不良対策は多岐にわたります。不良の種類や発生箇所によって最適な対策は異なりますが、一般的に考えられる対策をいくつかご紹介します。

温度測定結果から何がわかるか?

まず、温度測定結果から得られる情報について整理しましょう。

金型温度の均一性: 金型全体、あるいは各冷却経路間の温度差が大きい場合、鋳造品の収縮率のばらつきやひずみ、割れなどの原因となります。

金型温度と時間との関係: 鋳造サイクルにおける金型温度の変化は、鋳造品の品質に大きな影響を与えます。冷却速度が速すぎると割れが発生しやすく、遅すぎると組織が粗大化したり、残留応力が大きくなったりする可能性があります。

熱変形: 金型温度が過度に高くなると、金型が変形し、寸法精度が低下したり、鋳付け不良が発生したりする可能性があります。

考えられる不良対策

温度測定結果に基づいた不良対策としては、以下のものが挙げられます。

1.冷却水の見直し

冷却水の流量調整: 冷却水の流量を調整することで、金型温度を適切に制御できます。

冷却経路の最適化: 冷却経路を再設計し、熱伝導率を高めることで、金型温度の均一化を図ることができます。

冷却水の温度制御: 冷却水の温度を調整することで、金型温度をより細かく制御できます。

2. 加熱系の見直し

加熱量の調整: 加熱量を調整することで、金型温度を上昇させ、鋳造品の流動性を向上させることができます。

加熱源の配置: 加熱源の配置を最適化することで、金型温度の均一化を図ることができます。

3. 金型材料の見直し

耐熱性の高い材料: 高温下でも変形しにくい材料を選択することで、金型の寿命を延ばすことができます。

熱伝導率の高い材料: 熱伝導率の高い材料を選択することで、金型温度の均一化を図ることができます。

4. 鋳造条件の見直し

鋳造温度: 鋳造温度を調整することで、鋳造品の組織や機械的性質を制御できます。

充填速度: 充填速度を調整することで、鋳巣やガス欠陥を防止できます。

保圧時間: 保圧時間を調整することで、鋳造品の密度を高めることができます。

5. その他の対策

金型表面処理: 金型表面に耐熱コーティングを施すことで、熱伝達を抑制し、金型寿命を延ばすことができます。

金型補修: 摩耗や損傷した金型を補修することで、金型精度を維持することができます。

具体的な対策の検討

より具体的な対策を検討するためには、以下の情報が必要です。

不良の種類: 鋳巣、割れ、ひずみ、寸法不良など

不良の発生箇所: 金型内の特定の部位、鋳造品の特定の部分など

温度測定結果の詳細: 最高温度、最低温度、温度分布、時間変化など

鋳造条件: 鋳造温度、充填速度、保圧時間など

金型材料: 金型材料の種類、厚さなど

冷却系: 冷却水の流量、冷却経路など

これらの情報に基づいて、シミュレーションや実験を行い、最適な対策を検討していくことが重要です。ただし...

上記は一般的な対策であり、全てのケースに当てはまるわけではありません。

鋳造不良の原因は、温度以外にも、金型の設計、材料、鋳造プロセスなど、様々な要因が考えられます。

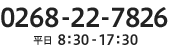

弊社のような専門家と連携し、総合的に問題解決にあたることをおすすめします。

キーエンス: 参考文献https://www.keyence.co.jp/ss/products/microscope/vhx-casestudy/automobile/die-casting.jsp

(免責事項) 本情報は、一般的な情報であり、個別のケースに必ずしも当てはまるとは限りません。