「北陸技術交流テクノフェア2024」

先日10月17日18日と北陸・福井県産業会館にて「北陸技術交流テクノフェア2024」が開催されました。北陸地域最大級の展示会でこの二日間で2万人に近い方々の来場がありました。

弊社のブースにも多くの方々にご来展頂きました。

私が、弊社のお客様のところに伺った際に、「お宅はアルミの鋳造の仕事をしているんだから、どんなアルミ鋳造もできるんでしょ?」というご質問を頂きます。「アルミを扱っているのなら、アルミに関する鋳物は何でもできる」と思っているようですね...アルミの鋳物と言っても、取り扱うアルミの種類も様々で、また、鋳造方法に至っても様々な鋳造方法があります。

その中でも、今回の展示会で、弊社ブースにお越しいただいたお客様が「うちはロストワックス鋳造をしていますが、弊社のお客様は“アルミを扱っているのなら、どんなアルミ鋳物製品もできるのでは?”と思われていて、お問い合わせいただくアルミ鋳物の仕事で、ロストワックス鋳造に合わない仕事の問い合わせが、月に30件以上あるんです!」とのお話を頂きました。

出来ない仕事であれば仕方ありませんが、しかし、月30件以上の案件をフイにてしまっているのは・・・「実にもったいないお話ですね!」とその際にはお話しさせてもらいました。

「自分たちの得意分野を生かしつつ、持っていない技術や知識は“協業”していくようにしたらどうでしょうか?

簡単に言えば“自社に商社的な事業展開のできる体制も持っておくこと”です。」ともお話しさせていただきました。

自社の強みを生かしつつ、協業により「チャンスや機会を逃さない」そのような仕事のやり方が、これからは必要ではないでしょうか。

弊社のお客様の中にも、「自社の本業の売り上げが3~4割で、他は、外注先との協業による商社的事業における売り上げ」という収益構造で、ものすごく稼いでいるお客様もおります。

もし、これをお読みになっている企業様や法人様の中に「うちも似たようなことで悩んでいるんだよな・・・」とお考えの方。

弊社のようなアルミ金型鋳造の分野でお手助けできることがあるかもしれません。

是非その際はご一報ください。

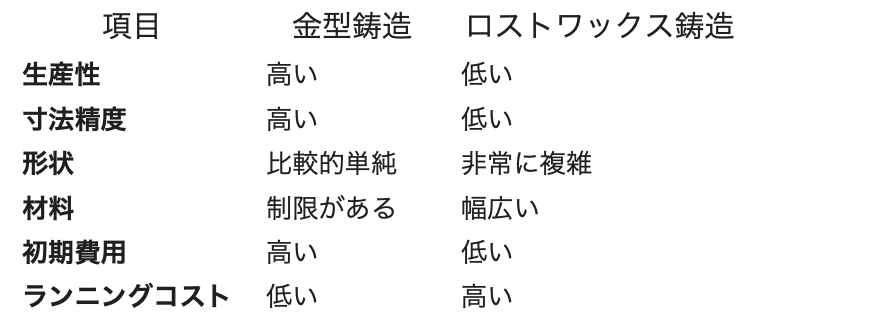

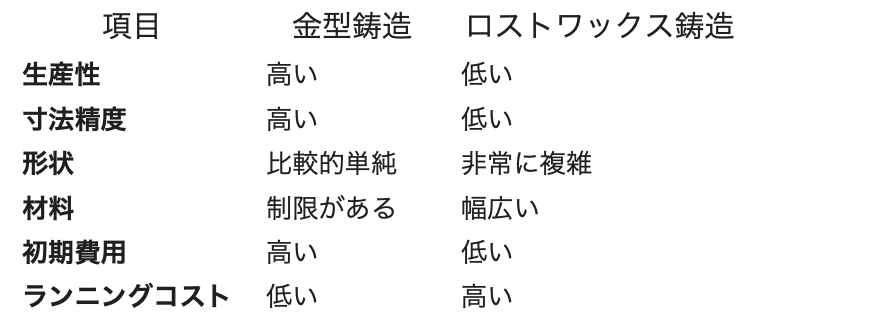

金型鋳造とロストワックス鋳造のメリットとデメリット

金型鋳造とロストワックス鋳造は、どちらも鋳造法として広く利用されていますが、それぞれに特徴的なメリットとデメリットがあります。製品の形状や数量、使用する材料などによって、どちらの鋳造法が適しているかが変わってきます。

金型鋳造メリット

大量生産に適している: 同じ形状の製品を大量に生産する場合、金型を繰り返し使用できるため、コストを抑えることができます。

寸法精度が高い: 金型によって形状が固定されるため、製品の寸法精度が高いものが得られます。

表面品質が良い: 金型の表面状態によって製品の表面品質も向上させることができます。

機械的性質が優れている: 冷却速度が速いため、組織が緻密になり、機械的性質に優れた鋳物が製造できます。

デメリット

初期費用が高い: 金型の製作に高額な費用がかかります。

形状が複雑な製品には不向き: 金型の製作が難しいため、形状が複雑な製品には適していません。

製品の変更が難しい: 金型を一度製作してしまうと、製品の変更には新たな金型が必要となります。

ロストワックス鋳造メリット

形状が複雑な製品も製作可能: 金型を使用しないため、非常に複雑な形状の製品も製作できます。

薄肉製品の製作が可能: 薄肉で精密な製品も製作できます。

様々な材料に対応可能: 融点の高い金属や合金など、様々な材料に対応できます。

初期費用が比較的低い: 金型を使用しないため、初期費用を抑えることができます。

デメリット

生産性が低い: 各製品ごとに型を作るため、大量生産には適していません。

コストが高い: 型が使い捨てのため、製品一つあたりのコストが高くなります。

寸法精度が金型鋳造に比べて低い: 金型を使用しないため、寸法精度が金型鋳造に比べて低くなる場合があります。

まとめ

どちらを選ぶべきか

製品の形状、数量、材料、そしてコストなどを総合的に考慮して、どちらの鋳造法を選ぶべきか決定する必要があります。

大量生産で、寸法精度が高い製品が必要な場合: 金型鋳造

形状が複雑で、少量生産の製品が必要な場合: ロストワックス鋳造

その他

近年では、3Dプリンティング技術の進歩により、ロストワックス鋳造の生産性が向上し、より複雑な形状の製品を短納期で製造できるようになってきています。

具体的な製品例

金型鋳造: エンジン部品、自動車部品、家電製品の筐体など

ロストワックス鋳造: 医療器具、ジュエリー、航空機部品、芸術品など

より詳しい情報を得るためには、専門の鋳造業者に相談することをおすすめします。

注意点

上記は一般的な傾向であり、実際の製品や製法によって異なる場合があります。

各鋳造法には、他にも様々なメリットやデメリットが存在します。

ご不明な点があれば、お気軽にご質問ください。

補足:

上記の表は、それぞれの鋳造法の一般的な特徴を比較したものです。

実際の製品や製法によって、この表に記載されていない特徴やメリット・デメリットが存在する場合があります。

鋳造法の選択は、製品の要求される精度、形状、数量、材料、納期、コストなど、様々な要素を考慮して行う必要があります。

より詳細な情報が必要な場合は、以下の情報をご提供いただけると、より的確なアドバイスができます。

製品の形状: 複雑な形状か、単純な形状か

製品の大きさ: 大きいものか、小さいものか

製品の数量: どれくらいの数量が必要か

使用する材料: どんな材料を使用したいか

要求される精度: どの程度の精度が必要か

納期: いつまでに製品が必要か

予算: どれくらいの予算で製造したいか

これらの情報に基づいて、最適な鋳造法をご提案させていただきます。